-

邮箱:

18333041899@163.com -

手机:

86-18333041899

邮箱:

18333041899@163.com手机:

86-18333041899

冲压件是通过冲压生产的精度适宜金属部件,冲压是一种冷成型制造工艺,使用定制的模具和压力机对金属板、线圈或带材进行成型、切割或变形。通过在室温下施加受控的机械力,冲压可以创建具有严格公差的一致、复杂的几何形状,使这些零件在汽车、电子、航空航天、建筑和消费品行业中优良。与去除材料的机加工零件或通过熔融金属形成的铸件不同,冲压依赖于塑性变形或剪切来保持材料的完整性,为大批量生产提供了成本效益和效率。

I.核心定义和;分类

1.什么是冲压件?

冲压件包括通过一个或多个冲压子工艺制造的各种组件,其关键特征包括:

由薄至中厚金属(0.05mm-6mm)制成,如钢、铝或铜。

尺寸公差范围为±0.01mm至±0.1mm,确认了高度的互换性。

适用于简单(垫圈、夹子)或复杂(汽车车身面板、电子连接器)的几何形状。

通过自动化生产线以一致的质量大批量生产(10000-1000万台/年)。

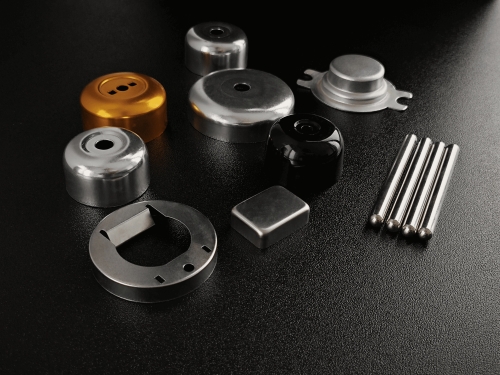

2.冲压件的主要分类

冲压件按加工方法和功能分类,反映了冲压技术的多功能性:

按处理类型:

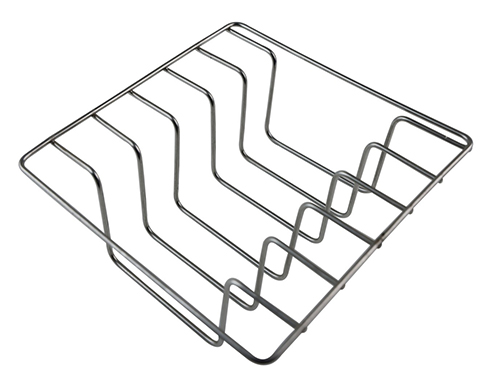

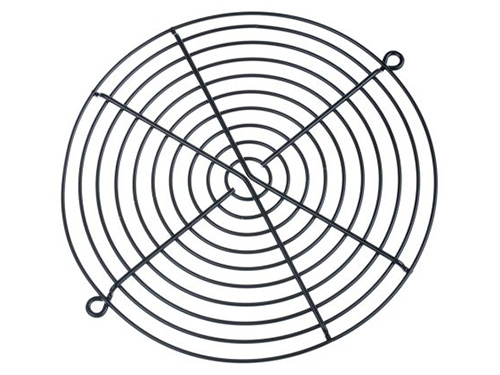

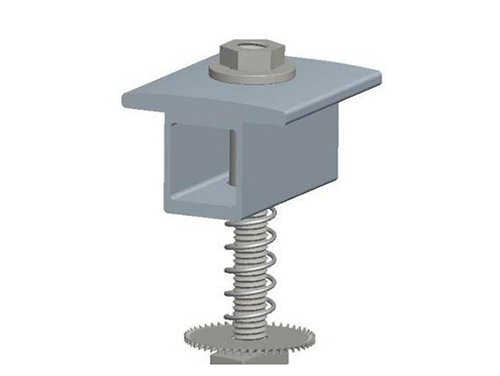

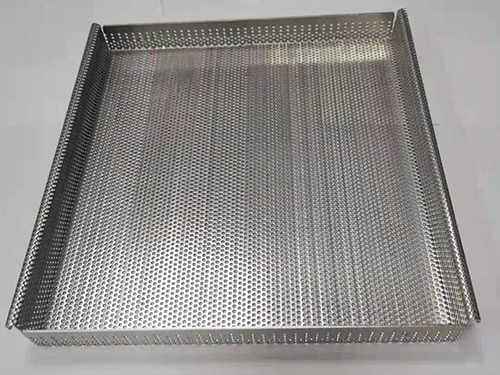

切割冲压件:通过材料分离(下料、冲压、修整)形成,例如垫圈、垫片、穿孔板。

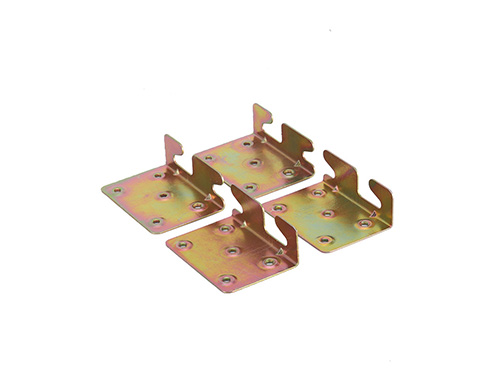

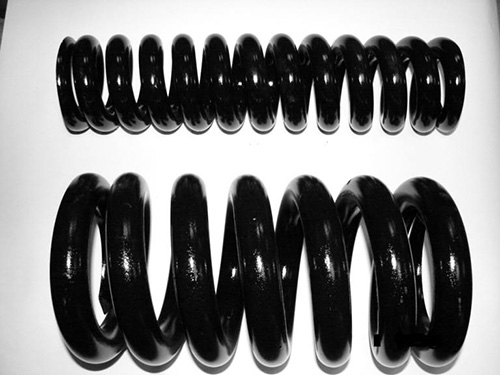

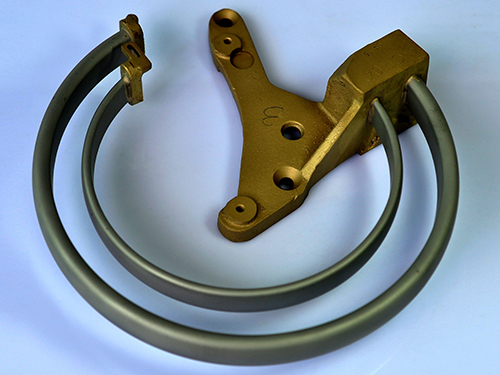

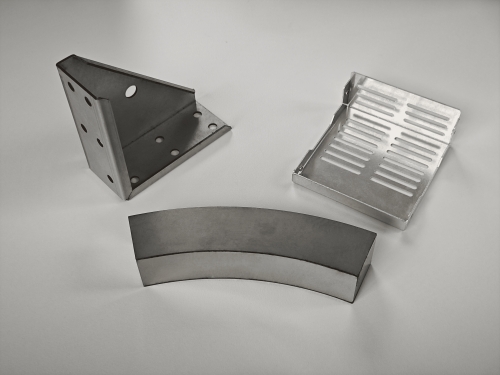

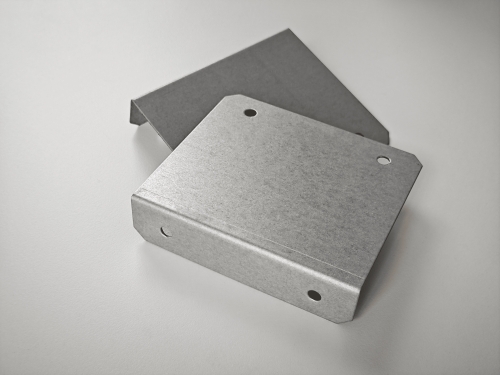

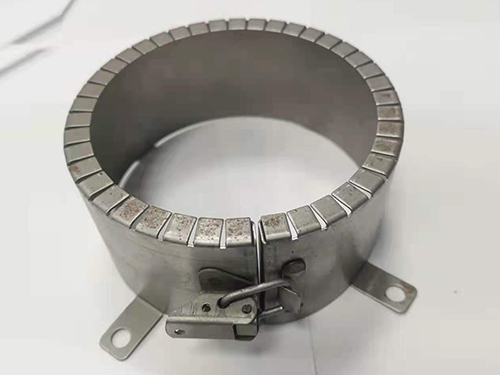

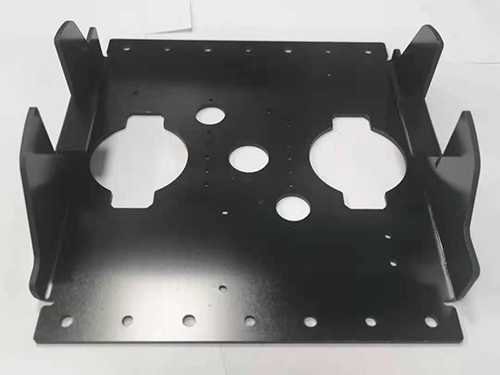

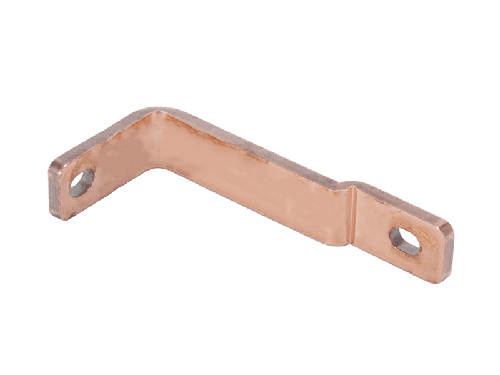

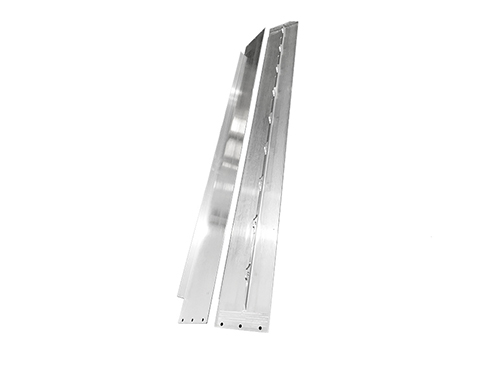

成型冲压件:通过塑性变形(弯曲、拉伸、压花)成型,如支架、外壳、弯曲面板。

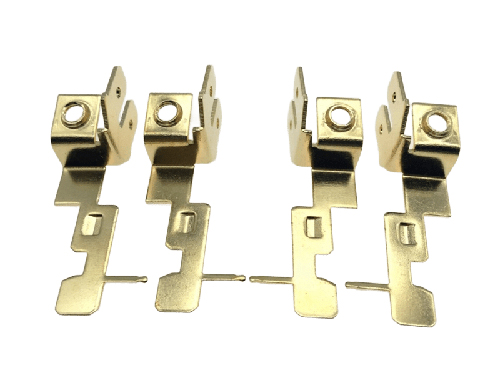

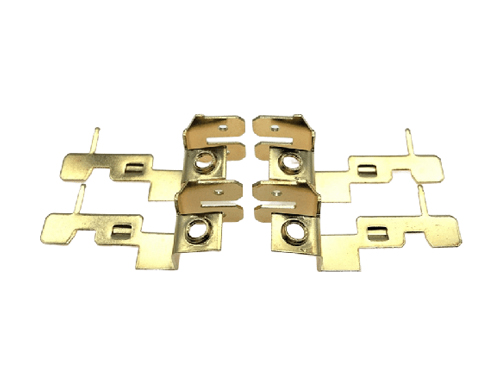

复合冲压件:集成多种工艺(冲压+弯曲+成型),例如汽车门铰链、电气端子。

按材料类型:

铁质冲压件(碳钢、不锈钢、镀锌钢)——用于结构和较高强度应用。

有色金属冲压件(铝、铜、黄铜)——用于轻质、导电或耐腐蚀(以实际报告为主)需求。

按应用规模:

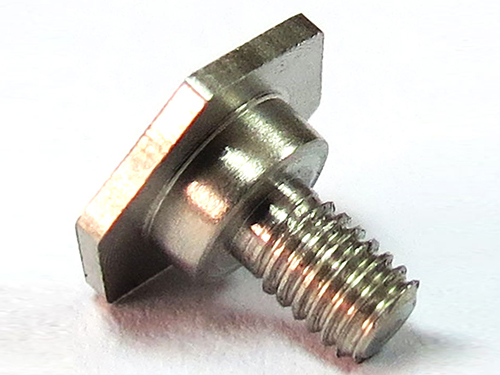

微型冲压件(≤10mm):电子连接器、电池触点、微型紧固件。

中型冲压件(10mm–500mm):支架、底盘组件、家用五金件。

大型冲压件(>;500mm):汽车车身面板、建筑覆层、工业设备框架。

二、冲压件的材料选择

冲压件的材料需要平衡延展性、强度和可成形性,以承受冷成型而不会失效。常见选项包括:

黑色金属:

低碳钢(10101018,Q235):高延展性(伸长率≥20%),成本效益高,是通用零件(支架、夹子、垫圈)的理想选择。

不锈钢(304316):耐腐蚀(以实际报告为主),实用,用于食品加工设备、诊治器械和船舶部件。

镀锌/镀锌退火钢:镀锌防锈——适用于汽车零件、暖通空调管道和室外五金件。

弹簧钢(65Mn,55Si2Mn):弹性好——用于夹子、弹簧和扣环。

有色金属:

铝合金(5052、6061、3003):重量轻(钢密度的1/3),具有优异的可成形性,适用于电子外壳、汽车内饰和航空航天零件。

铜/黄铜(C11000、C26000):优异的导电性/导热性,适用于连接器、端子和热交换器。

镁合金:超轻、较高强度,适用于性能稳定应用(航空航天、优良电子)。

材料厚度范围:0.05mm-6mm(佳:0.1mm-3mm),适用于大多数冲压工艺;专注重型冲压手柄,厚度可达12mm。

III、 冲压件制造工艺

冲压件是通过组合核心冲压工艺生产的,通常集成到自动化生产线中:

1.核心冲压工艺

切割工艺:冲裁(切割毛坯)、冲孔(创建孔/槽)、修整(精炼边缘)和穿孔(细致制孔)——将材料分离成所需的形状。

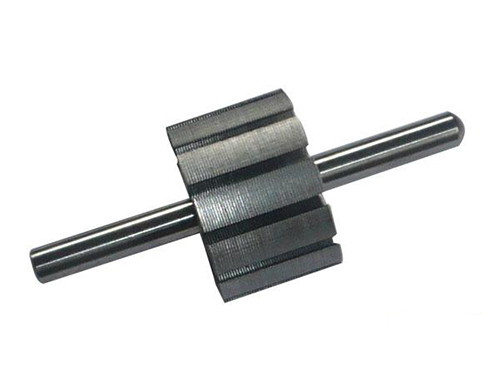

成型工艺:弯曲(角度/曲线)、拉拔(空心部件)、压花(图案/肋)、翻边(加强边缘)和压印(优良细节)——用于在不分离的情况下成型材料。

2.生产模式

级进模冲压:将多个工艺集成到一个模具组中,具有自动线圈进给功能,非常适合循环速度高达1000个零件/分钟的大批量小零件(如端子、垫片)。

转移模具冲压:使用机械臂在模具之间移动工件,用于需要多步成型的大型或复杂零件(如汽车底盘部件)。

复合模冲压:在一次冲压行程中完成多个过程(例如冲裁+冲压),适用于需要精度适宜的中等批量零件。

3.中学和;整理工艺

连接:焊接(点焊、MIG/TIG)、铆接或粘合——用于组装多组件冲压零件。

表面处理:电镀(锌、镍)、粉末涂层、涂漆、钝化(不锈钢)或抛光——增强耐腐蚀(以实际报告为主)性、美观性或导电性。

去毛刺:通过机械或化学方法去除锐边,确认安然性和装配兼容性。

IV、 冲压件的核心优势

精度适宜&;一致性:通过细致模具(数控加工+电火花加工)和自动压力机实现,确认批次尺寸一致,这对装配线兼容性至关重要。

大批量生产的成本效益:速度适宜的生产周期(50-1000个零件/分钟)和高材料利用率(85-90%)降低了单位成本,在大批量生产中优于机械加工或铸造。

效果的结构强度:冷成型细化了金属晶粒结构,与原材料相比,抗拉强度提高了10-30%,提高了实用性和承载能力。

设计灵活性:兼容复杂的几何形状、集成功能(孔、凸片、加强肋)和自定义形状——支持多功能零件设计并减少装配步骤。

效率与;自动化:易于与机器人进料、检查和包装系统集成,大的限度地降低了劳动力成本和人为错误。

五、典型行业应用

冲压件在各个行业中无处不在,是无数产品的核心部件:

汽车行业:车身面板、支架、铰链、门把手、发动机紧固件、油箱部件和电气连接器——占汽车金属部件的40-60%。

电子与;电气:连接器端子、电池触点、电路板支架、散热器、智能手机中间框架和电源外壳——需要小型化和精度适宜。

家用电器:冰箱门铰链、洗衣机平衡块、空调压缩机零件、厨具(不锈钢水槽、餐具)和电器外壳。

建筑与;五金:门窗铰链、幕墙支架、管道紧固件、脚手架组件和屋顶夹——需要耐腐蚀(以实际报告为主)性和承重能力。

航空航天与;防御:细致紧固件、仪器外壳、飞机结构支架和导弹部件——在极端环境下使用较高强度合金(钛、不锈钢)。

诊治器械:手术器械组件、可植入部件(钛支架)和诊断设备框架——需要生物相容性和严格的精度。

消费品:夹子、扣子、珠宝首饰和装饰金属部件——平衡美学和功能。

VI、 质量控制与;行业标准

1.质量保护措施

尺寸检查:坐标测量机(CMM)、光学比较仪、数字卡尺和通/断量规——验证关键尺寸、公差和几何精度。

表面质量检查:自动光学检测(AOI)系统检测划痕、毛刺或变形;粗糙度测试(装饰件Ra≤0.8μm)确认表面一致性。

机械测试:拉伸测试(ASTM E8)、硬度测试(洛氏/布氏)和疲劳测试——确认冲压后材料的强度和实用性。

耐腐蚀(以实际报告为主)性测试:涂层/不锈钢零件的盐雾试验(ASTM B117)——典型合格标准:24-72小时无锈(船舶应用可达1000小时)。

过程监控:实时跟踪压力、行程速度和模具磨损,防止批量缺陷,确认过程稳定性。

2.合规标准

口碑质量标准:ISO 9001(通用制造)、IATF 16949(汽车)、AS9100(航空航天)和ISO 13485(诊治器械)。

材料标准:ASTM(美国)、DIN(德国)、JIS(日本)和GB(中国)——用于规定材料成分和性能。

安然标准:OSHA(美国)、CE(欧盟)和GB 20905(中国)——用于压力机操作和工作场所安然。

-->

-->